해양공학이라는 광대한 분야에서 조선은 언제나 기술 진보와 산업 업그레이드를 촉진하는 중요한 원동력이었습니다. 전통적인 선박용 판 용접에서는 서브머지드 아크 용접이나 가스 차폐 용접이 일반적으로 사용됩니다. 전통적인 서브머지드 아크 용접은 단면 용접과 양면 성형을 달성할 수 없습니다. 전면용접이 완료된 후 후면용접을 다시 수행하기 위한 플리핑(Flipping) 공정이 필요합니다. 용접선은 면적이 크고 판재가 두껍기 때문에 뒤집기에는 특수 장비가 필요합니다. 평면 분할 자동화 조립 라인 선박 판 용접 스테이션에 맞춰 제작된 이 고급 장비는 용접 기술의 표준을 재정의할 뿐만 아니라 뛰어난 성능으로 업계를 보다 효율적이고 환경 친화적인 방향으로 이끌고 있습니다.

트롤리 용접기의 유연한 움직임과 달리 대형 갠트리 레이저 아크 하이브리드 용접기는 안정적인 갠트리 구조와 혁신적인 선박 플레이트 움직임 설계로 탁월한 안정성과 정밀도를 보여주었습니다. 고급 용접 추적 시스템과 결합된 3개의 정밀 서보 축의 공동 작동을 통해 용접 공정의 모든 세부 사항이 극도의 정밀도와 일관성을 달성할 수 있도록 보장하여 선박 구조의 견고성과 안전성을 위한 견고한 기반을 마련합니다.

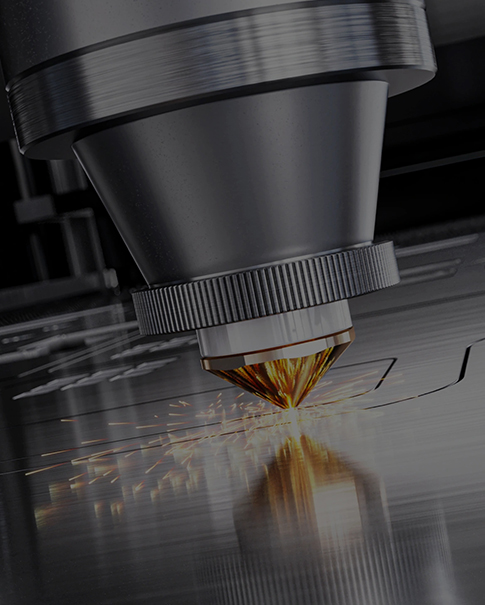

특히 용접기에 채택된 레이저 아크 하이브리드 용접 공정이 용접 기술에 획기적인 발전을 이루었다는 점은 언급할 가치가 있습니다. 단면 용접 및 양면 성형의 고유한 능력은 용접 효율성을 크게 향상시킬 뿐만 아니라 용접 품질을 보장하면서 수동 작업에 대한 의존도를 크게 줄입니다. 20KW~30KW의 고출력 레이저를 사용하여 6mm~30mm의 두꺼운 판을 마주하는 경우에도 쉽게 논플립 용접이 가능해 생산 주기를 대폭 단축하고 생산 비용을 절감할 수 있습니다.

더욱 흥미로운 점은 기존 용접 방법에 비해 대형 갠트리 레이저 아크 하이브리드 용접기가 자원 소비를 크게 절감했다는 것입니다. 용접재료 소모량이 80% 줄었고, 소비전력도 40% 줄였습니다. 이 데이터 뒤에는 지속 가능한 개발 개념에 대한 심오한 실천과 미래 녹색 조선 모델에 대한 적극적인 탐구가 담겨 있습니다.

요컨대, 대형 갠트리 레이저 아크 하이브리드 용접기의 적용은 조선 산업의 기술 진보의 축소판일 뿐만 아니라 전체 산업의 지능화와 친환경화를 촉진하는 중요한 힘입니다. 이 기술이 계속 성숙해지고 대중화됨에 따라 미래의 선박은 더욱 강해지고 환경친화적이 될 것이며 이 모든 것이 이러한 정밀 용접 기계에서 탄생할 것이라고 믿을 이유가 있습니다.